Améliorez votre stratégie de fabrication

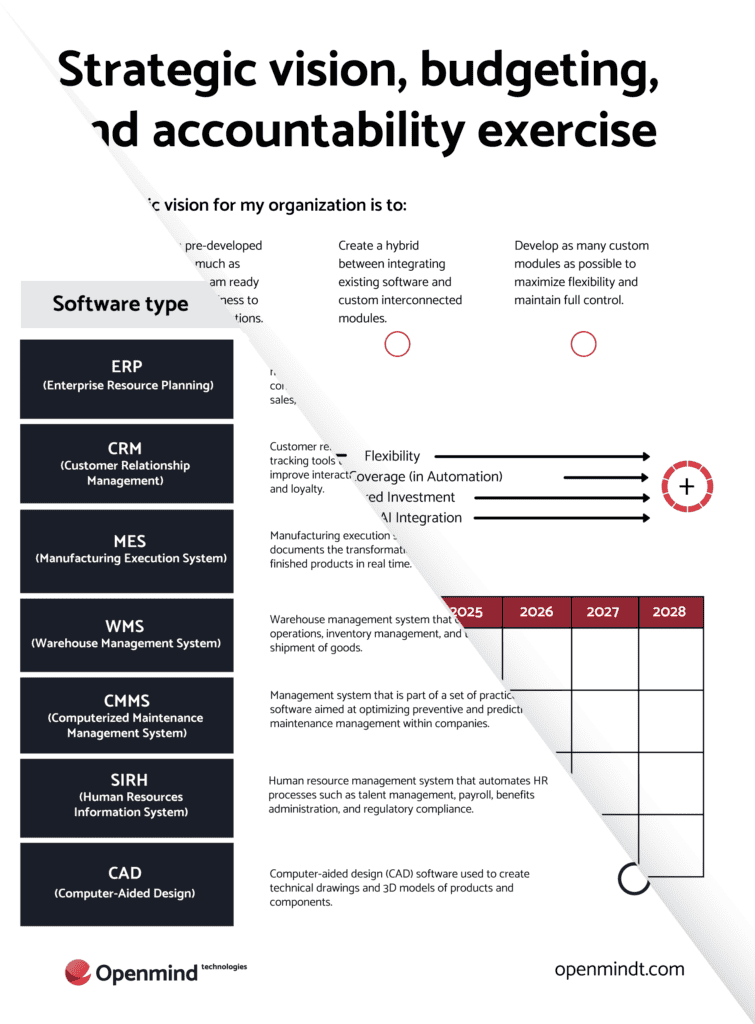

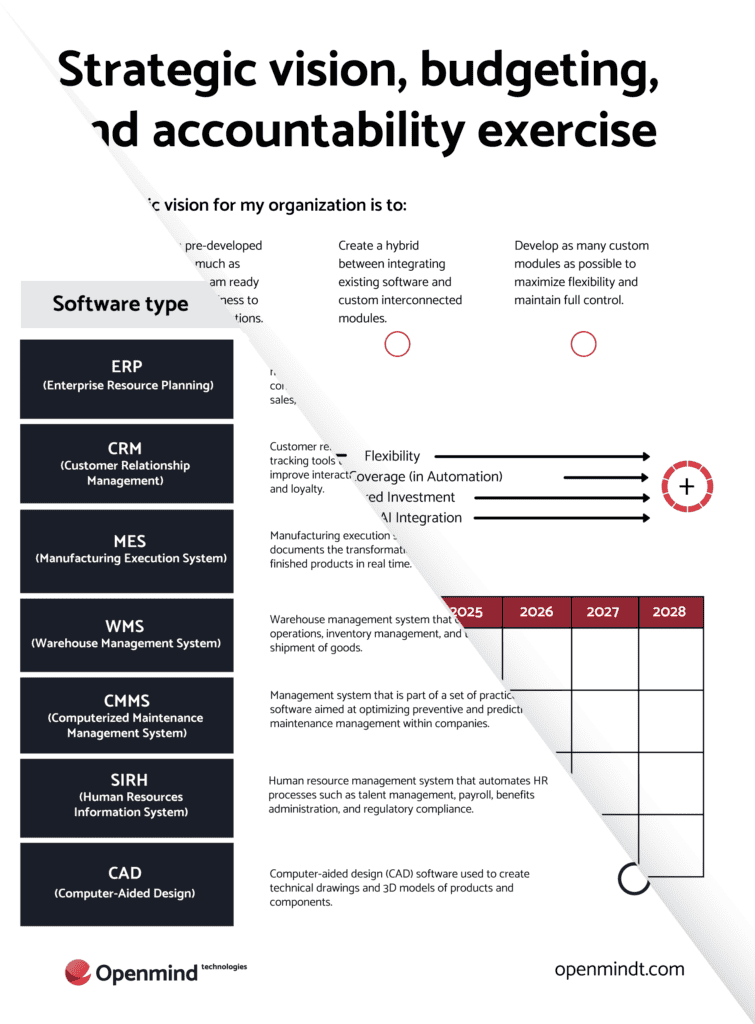

Téléchargez nos outils d'auto-évaluation de la maturité technologique et d'exercice de vision stratégique pour évaluer le profil de votre écosystème logiciel.

Dans cet article, nous allons vous présenter l'une des technologies essentielles de cette nouvelle ère, le " logiciel de gestion de la production ", plus communément appelé Manufacturier Execution System (MES). À la fin de cet article, vous aurez une meilleure compréhension de ce qu'est cette technologie, des avantages qu'elle peut vous apporter et des raisons pour lesquelles il est important de l'inclure dans votre transformation numérique.

Pour rester compétitive et assurer sa croissance, une entreprise doit savoir innover et s'adapter au changement qui s'amorce avec la transition vers l'ère de l'industrie 4.0. Pour replacer cela dans son contexte, l'industrie 4.0 consiste à mettre en œuvre des technologies qui permettent d'utiliser les données d'une entreprise pour prendre des mesures intelligentes à tous les niveaux.

En ce qui concerne la quatrième révolution industrielle, le fait est qu'il ne s'agit pas d'un choix, mais d'une nécessité. Une transformation numérique réussie est le principal élément qui rend une entreprise compétitive et lui permet de se démarquer de la concurrence.

Un Manufacturier Execution System (MES) est une solution logicielle qui assure la qualité et l'efficacité des processus de production d'une entreprise, depuis les commandes jusqu'aux produits finis. Pour ce faire, le MES collecte en temps réel les données des différents éléments du processus existant : inventaire des matériaux, des ressources, des machines, etc. Cette étape assure une parfaite traçabilité de tous les composants et des flux de matières dans la chaîne d'assemblage, permettant ainsi une planification plus efficace de la production. De cette manière, un suivi complet et en temps réel des flux de matériaux de l'entreprise sera envisagé.

Pour vous faire une idée de ce à quoi cela ressemble, considérez un MES comme un système d'information qui relie les différents éléments d'une chaîne de production, extrait les informations nécessaires et les partage avec l'ensemble du système afin d'assurer le bon fonctionnement de toute la chaîne de production. Le MES offre un niveau accru de précision des données extraites afin d'optimiser davantage les processus de fabrication.

Parmi les principales fonctions du MES, les plus importantes sont :

Le point essentiel ici est que ces tâches sont accomplies en temps réel. Et c'est là l'atout majeur d'un M.E.S. Bien sûr, cet outil est capable d'exécuter des processus complexes, mais il est également capable de traiter de grandes quantités de données provenant de multiples sources, de partager des informations sur les différentes étapes de la production, le tout au moment même où les événements se produisent.

En bref, un M.E.S. permet d'optimiser davantage la planification de la production. Concrètement, cela se traduit par :

Au vu des informations fournies jusqu'à présent, il est pertinent de s'interroger sur la différence entre un MES et un ERP (Enterprise Resource Planning) ou un logiciel de gestion intégré, car ce type de logiciel gère également les ressources de production.

Malgré leurs similitudes évidentes, ce sont des outils très différents, qui remplissent des rôles distincts dans la chaîne de production d'une entreprise. On pourrait dire que le MES et l'ERP sont des outils qui offrent des avantages considérables lorsqu'ils sont utilisés conjointement.

Le MES offre bien plus qu'un simple suivi amélioré de la production. Dans le meilleur des cas, il vous permettra d'exploiter de manière optimale les données de votre entreprise en temps réel, puisque vous pourrez partager ces précieuses informations avec les systèmes que vous avez déjà mis en place (intégration avec un ERP, des automates programmables, etc.).

Si vous souhaitez en savoir plus sur la manière dont les différents systèmes utilisés dans les opérations de fabrication fonctionnent ensemble, nous vous recommandons de lire notre article : Les différences entre un ERP et un MES. Cet article présente une comparaison détaillée entre les systèmes de planification des ressources d'entreprise (ERP) et les systèmes d'exécution de la fabrication (MES), en soulignant le rôle unique que chacun joue dans l'optimisation de vos processus métier.

Téléchargez nos outils d'auto-évaluation de la maturité technologique et d'exercice de vision stratégique pour évaluer le profil de votre écosystème logiciel.

Une bonne visibilité sur vos indicateurs clés de performance (KPI) vous permet de prendre des décisions éclairées pour améliorer les processus de production, réduire les coûts et satisfaire les clients. De plus, une bonne compréhension de ces indicateurs peut vous aider à anticiper les tendances du marché et à élaborer des stratégies pour maintenir et accroître la compétitivité de votre entreprise.

Dans notre guide détaillé, nous explorons six indicateurs clés de performance (KPI) essentiels qui peuvent vous aider à mesurer et à améliorer les performances de vos processus de fabrication. Découvrez comment ces KPI, lorsqu'ils sont intégrés à un système d'exécution de la fabrication (MES), peuvent fournir des informations plus approfondies et favoriser l'amélioration continue de vos opérations en lisant notre article Mesurez les performances à l'aide de ces 6 KPI de fabrication.

Abonnez-vous pour recevoir nos mises à jour et conseils techniques.

Précisez-nous vos besoins afin que nous puissions mieux orienter votre projet vers nos équipes spécifiques.

1

Au cours de la phase de réflexion, nous travaillons avec vous pour identifier les solutions potentielles à vos défis afin de générer la réponse technologique qui s'aligne sur vos objectifs d'affaires.

2

Grâce à notre processus de recueil des exigences, nous travaillons en étroite collaboration avec vous pour définir et hiérarchiser vos besoins, en veillant à ce que nos solutions soient adaptées à vos exigences spécifiques.

3

Cette phase marque le début de notre collaboration. Nous finaliserons le plan du projet et établirons des canaux de communication clairs afin de garantir une exécution fluide et réussie du projet.