Améliorez votre stratégie de fabrication

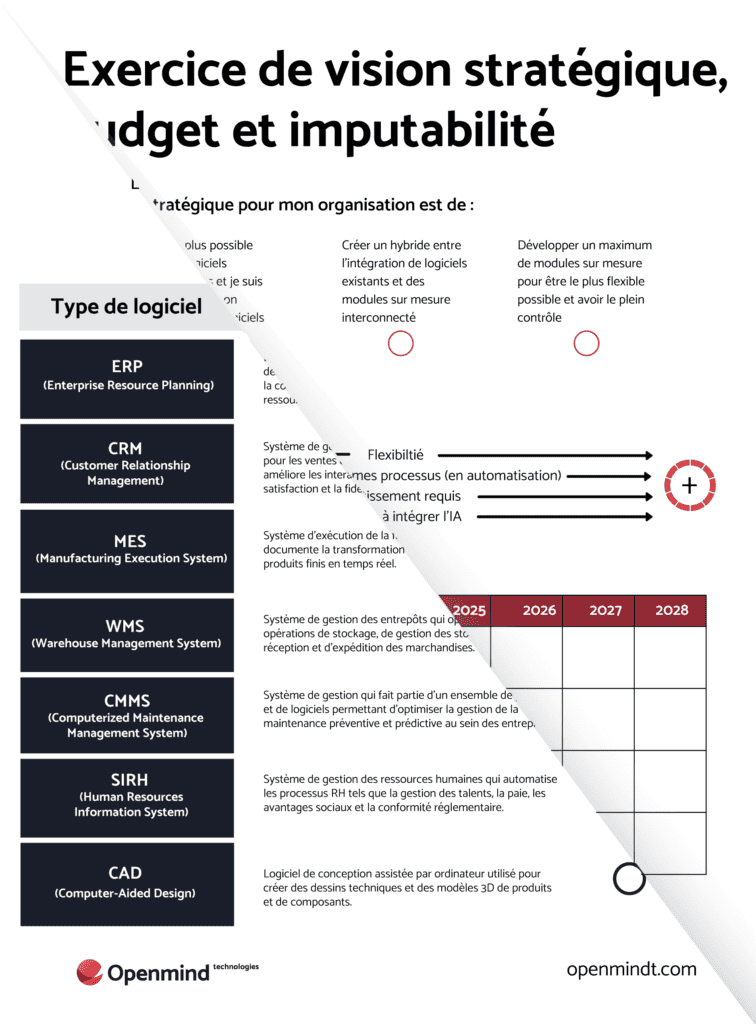

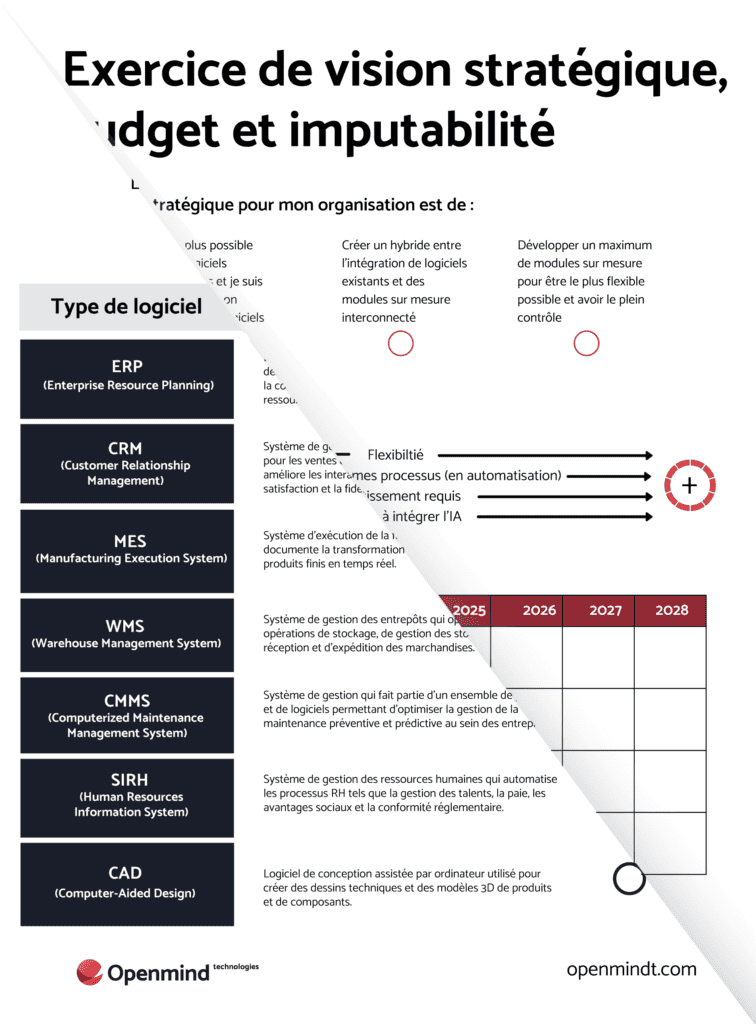

Téléchargez nos outils d’auto-évaluation de la maturité technologique et d’exercice de vision stratégique pour évaluer le profil de votre écosystème logiciel.

Ce n'est un secret pour personne que l'automatisation des processus internes améliore considérablement l'efficacité et la productivité de toute entreprise manufacturière moderne. Pour mettre en œuvre ce processus, plusieurs outils technologiques sont disponibles sur le marché, mais il faut encore choisir les bons.

Dans cet article, nous allons présenter deux outils fondamentaux pour les entreprises qui souhaitent faire partie de l'industrie 4.0 : Le logiciel de gestion intégrée, communément appelé ERP (Enterprise Resource Planning), et le logiciel de contrôle de la production, également connu sous le nom de M.E.S. (Manufacturier Execution System).

En plus de clarifier leurs différents objectifs, nous énumérerons leurs différences afin de vous aider à comprendre comment ils se complètent dans la réalisation de vos divers objectifs stratégiques.

Le progiciel de gestion intégré facilite la création et la gestion des calendriers de base pour la production, l'utilisation des matériaux, les livraisons et les expéditions. Il permet également la collecte d'informations commerciales. Il s'agit ici de fonctions de haut niveau.

Le M.E.S est un outil qui facilite la planification des opérations et la gestion des rapports d'activité sur la chaîne de production en collectant des données complètes en temps réel. Il en résulte donc un meilleur contrôle des coûts, des ressources et de la qualité des produits finis.

L'E.R.P. est principalement utilisé par les cadres supérieurs d'une entreprise pour répondre à la question stratégique « pourquoi » de l'entreprise, tandis que le M.E.S. répond plutôt à la question opérationnelle « comment » et aide à prendre rapidement des décisions liées à la production.

La mise en œuvre d'un progiciel de gestion intégré (ERP) contribue à clarifier la vision de l'entreprise, facilite la planification stratégique et permet de coordonner efficacement les différents services de l'entreprise dans le suivi et la réalisation de ses objectifs.

D'autre part, le M.E.S. aide à répondre aux questions urgentes liées à l'optimisation des processus. Il garantit le succès des opérations de fabrication et améliore l'efficacité de la production.

Comme ces deux outils ont des utilisateurs différents, la nature des données collectées est également différente. Le M.E.S. collecte et utilise des données de bas niveau (par exemple, la quantité de matières premières, les dimensions, etc.), tandis que l'E.R.P. utilise des données de plus haut niveau (par exemple, les finances, les commandes, etc.).

La caractéristique la plus importante du M.E.S. est que son exécution se fait en temps réel. Cela est nécessaire pour refléter correctement les changements dans la chaîne de production (par exemple, panne soudaine, indisponibilité des stocks, etc.) et s'y adapter.

D'autre part, le progiciel de gestion intégré (ERP) ne nécessite pas toujours une mise à jour en temps réel des informations qu'il traite. La fréquence peut être quotidienne, hebdomadaire ou mensuelle.

Téléchargez nos outils d’auto-évaluation de la maturité technologique et d’exercice de vision stratégique pour évaluer le profil de votre écosystème logiciel.

Afin de gérer efficacement la production, le M.E.S. se connecte directement aux machines de l'usine, ce qui facilite la collecte de données et l'optimisation en temps réel. L'E.R.P., quant à lui, s'intègre à d'autres solutions logicielles de l'entreprise, telles que les CRM, les logiciels de gestion des commandes et, surtout, le M.E.S.

Voici un tableau récapitulatif comparant le M.E.S. et l'E.R.P.

Il ne fait aucun doute que l'intégration de ces deux outils est une option incontournable pour toute entreprise qui souhaite atteindre ses objectifs. Pour une entreprise manufacturière 4.0, les objectifs stratégiques et opérationnels vont de pair, et l'intégration d'un M.E.S. et d'un E.R.P. contribuera à l'unification de ces deux objectifs.

L'intégration M.E.S. et E.R.P. n'est optimale que lorsque les deux outils communiquent entre eux en partageant efficacement les informations et en coordonnant leurs opérations. Pour garantir cela, un cadre solide est nécessaire afin de définir l'intégration entre les deux outils. C'est dans cette optique que la norme ANSI / ISA-95 a été conçue.

Créée par l'Instrumentation Systems and Automation Society (I.S.A.),la normeANSI/ISA-95 sert de référence pour la mise en œuvre d'un M.E.S. et définit l'étendue de ses fonctions. Elle impose une terminologie commune et des normes de compatibilité avec les machines et autres systèmes informatiques, tels que l'E.R.P. C'est ainsi que les échanges de données sont facilités entre les différents outils, et c'est aussi ce qui rend un système plus fluide et plus efficace.

Cette norme fournit un cadre strict et nécessaire pour la mise en œuvre adéquate d'un M.E.S. et son intégration aux différents systèmes de l'entreprise, car le M.E.S. est beaucoup plus efficace lorsqu'il est intégré aux outils existants d'une entreprise.

MES ou ERP : pourquoi choisir l'un plutôt que l'autre ? Il est essentiel de comprendre que ces deux outils sont complémentaires et qu'ils sont plus efficaces lorsqu'ils sont utilisés conjointement. L'ère de l'industrie 4.0 redéfinit le paysage de l'industrie manufacturière, et ce sont ceux qui investissent aujourd'hui qui auront l'avantage demain.

Abonnez-vous pour recevoir nos mises à jour et conseils techniques.

Précisez-nous vos besoins afin que nous puissions mieux orienter votre projet vers nos équipes spécifiques.

1

Au cours de la phase de réflexion, nous travaillons avec vous pour identifier les solutions potentielles à vos défis afin de générer la réponse technologique qui s'aligne sur vos objectifs d'affaires.

2

Grâce à notre processus de recueil des exigences, nous travaillons en étroite collaboration avec vous pour définir et hiérarchiser vos besoins, en veillant à ce que nos solutions soient adaptées à vos exigences spécifiques.

3

Cette phase marque le début de notre collaboration. Nous finaliserons le plan du projet et établirons des canaux de communication clairs afin de garantir une exécution fluide et réussie du projet.